Continúa de / Continue from: http://carreteras-laser-escaner.blogspot.com.es/2014/10/standard-artifact-for-geometric.html

3. Resultados y discusión / Results and discussion

El escáner de láser Riegl LMSZ-390i se utiliza para probar la capacidad del artefacto estándar y el método explicado. El experimento se realiza en tres distancias de la gama (10, 30 y 50 m) y cuatro horizontales y angulares stepwidths (0.0021, 0.0051, 0.0101 y 0.0201) en el edificio de la escuela de ingenieros de minas (Universidad de Vigo, España). Temperatura y humedad relativa se registraron durante el experimento y de 24+-3 1 y 73+- 7%, respectivamente.La influencia de la temperatura en la longitud del artefacto puede estimarse, en este caso, con la diferencia entre la temperatura mínima durante la calibración (1 de 18) y la temperatura máxima durante el experimento de verificación (27 1). La combinación de estos datos con la longitud nominal del sistema (1 m) y el coeficiente de dilatación lineal de aluminio 1C_1 0.000024 m_1 da un cambio de la longitud máxima de 192 mm.Esta variabilidad es 20 veces menor que la precisión indicada por el fabricante y puede ser descuidada. Los datos de temperatura y humedad son introducidos en el software de Riegl previamente a cada medida de gama o stepwidth para maximizar la calidad de los datos de la corrección de índice de refracción de aire. La Fig. 3 muestra los datos de la nube de punto para la gama de 10 m y stepwidth 0.0101 (datos crudos y limpio). Durante el proceso de limpieza, puntos de otras áreas de la escena como el vestíbulo o el trípode piernas fueron quitadas. La Figura 4 muestra los elementos para realizar el análisis de Metrología (esferas, cubos y cara superior del cubo más grande). Procesamiento de datos fue realizada usando softwareRiscan Pro de Riegl compañía. Se utilizan algoritmos de MATLAB, basados en un proceso de ajuste de mínimos cuadrados para obtener las coordenadas de los centros de las esferas (medida de la exactitud; Figura 5A) y la desviación estándar del plano a la cara superior del cubo más grande (medida de la precisión; Figura 5B). Un algoritmo de Matlab también está desarrollado para la medición de la resolución de X y Y ejes con los cubos. Este algoritmo extrae dos perfiles de cada cubo y ejes (X e Y). La cuesta de los perfiles se corrige utilizando una matriz de rotación 2D y la longitud (LSX o LLY) se calcula a partir de la media de 10 puntos de cada uno de los bordes (Fig. 5 – área roja).

La altura de la zona de aterrizaje de cubos se obtiene de la distancia entre dos planos montados mediante un algoritmo de mínimos cuadrados aplicado a la cara superior y a la base de los cubos (medición de la resolución – eje z; .Fig Fig. 5D). La Fig.6 representa la dependencia de la precisión de la distancia entre los centros de la esfera LSS para el escáner stepwidths y gamas bajo estudio (0.0021, 0.0051, 0.0101 y 0.0201; 10, 30 y 50 m).Se evaluó la precisión de la diferencia entre las distancias de los centros de la esfera obtenidos utilizando la máquina (tabla 1) y los de medición y mínimos cuadrados de montaje proceso de escaneo láser de medición por coordenadas. Los Datos de precisión están por debajo de 4mm, que está de acuerdo con los datos proporcionados por el fabricante de 6 mm a 50 m de distancia (cuadro 3).Resultados no muestran ninguna dependencia con resolución. Este hecho fue investigado a través de la evaluación del algoritmo utilizado para obtener el centro de la esfera mediante mínimos cuadrados de montaje y la dependencia con el número de puntos. Fig.7 exhibe en todos los casos que se logra la convergencia de una nube de puntos con menos de 10 puntos. Parámetro de convergencia se evalúa como la diferencia entre las coordenadas obtenidas para el centro de las esferas con iteraciones n y nþ1. Los usos más favorables de la situación 49.106 puntos para el cálculo (gama de 10 m y stepwidth 0.0021) y el peor, 21 puntos (50 m y 0.0201).Como puede observarse, incluso en el peor de los casos el número de puntos es suficiente para un cálculo correcto, pero para gamas más grandes, que el resultado será drásticamente worsen.Fig. 8 representa seguramente la precisión (repetibilidad) obtenida para los distintos rangos de tres y los cuatro stepwidths diferentes.

Todos los casos muestran un resultado por debajo de 8 mm y un 92% de ellos, un resultado inferior a 4 mm. Esto concuerda con los resultados de repetibilidad indicados por el fabricante del sistema, que garantiza un valor de 4 mm a 50 m de distancia.Dependencia de la resolución de la gama y stepwidth para cada eje se muestra en la figura 9. Evaluación se realiza utilizando la fórmula de error, que proviene de la diferencia entre los datos obtenidos para la longitud de los cubos usando la máquina y el láser terrestre sistema de medición por coordenadas. Como era de esperar, hay dependencia entre error, gama y stepwidth para thepoorest los resultados provienen de stepwidth mayor y más amplia gama. Por ejemplo, centrando la atención en el eje x (gama 10 m), un stepwidth de 0.0021 tiene un error insignificante en cubos más grandes que el cubo C5 y el error es superior al 20% para C6 y C7 (Fig. 9A). Stepwidth de 0.0201 no puede detectar cubo C5 con un error de bajo y se obtiene un resultado más del 20%. Por otra parte, para una distancia de 50 m y stepwidth de cubo 0.0021 C5 no puede ser digitalizada en buenas condiciones y el resultado muestra un error más 20% (Fig. 9).El comportamiento de la resolución no mostraron diferencias especiales entre los tres ejes. Por ejemplo, figura 9A, D, G (gama 10 m) demuestra ese cubo C5 puede resolverse perfectamente para todos ellos con un stepwidth de 0.0021 y cubos C6 y más pequeño no puede ser obtenida correctamente. A primera vista, longitud en X y Y ejes deben ser mayores que en el eje z, debido al ángulo entre el rayo láser incidente y el borde del cubo. Este ángulo se puede observar por ejemplo en los resultados mostrados en la figura 5, pero los criterios que se tienen para hacer las mediciones minimizar este comportamiento (10 puntos de cada borde del cubo). Permanece abierta para los futuros usuarios del artefacto estándar establecer el límite de error para considerar si el cubo se resuelve bien o no, dependiendo de sus requisitos técnicos. Este criterio puede confiar en el campo de aplicación del láser sistema (crack mediciones en ingeniería civil, documentación patrimonial, tolerancia del proceso industrial, etc..).El conjunto de cubos da una idea de la resolución real en los tres ejes X, Y y Z de una cierta gama y uso de adquisición de sola datos. La importancia del resultado es notable, porque la resolución real no se interpolan solamente como una dependencia de la gama y escáner stepwidth. Debe considerarse también la influencia de la divergencia de la viga (Lichti y Licht [13] y Lichti y Jamtsho [17]) y este artefacto tiene en cuenta ambos parámetros.El sistema tiene otras ventajas como la posibilidad de portabilidad entre los usuarios para hacer comparaciones de Metrología de escáneres diferentes o el bajo costo de fabricación y calibración.Además, el procedimiento de verificación está diseñado para calcular parámetros metrológicos importantes con adquisición de único datos para cada gama y stepwidth.

The Riegl LMSZ-390i laser scanning is used to test the capability of the standard artifact and the methodology previously explained. The experiment is performed for three range distances (10, 30 and 50 m) and four horizontal and angular stepwidths (0.0021, 0.0051, 0.0101 and 0.0201) in the building of the School of Mining Engineering (University of Vigo, Spain). Temperature and relative humidity were recorded during the experiment and values of 2473 1C and 7377% were, respectively, obtained.

The temperature influence on the length of the artifact can be estimated in this case with the difference between the minimum temperature during the calibration (18 1C) and the maximum temperature during the verification experiment (27 1C). The combination of this data with the nominal length of the system (1 m) and the lineal dilatation coefficient of Aluminium 0.000024 1C 1 m 1 gives a maximum length change of 192 mm. This variability is 20 times lower than the accuracy given by the manufacturer and can be neglected. Temperature and humidity data are introduced in the Riegl software previously to each measurement of range or stepwidth to maximise the quality of the data with the correction of the refractive index of air.

Fig. 3 shows the point cloud data for 10 m range and 0.011 stepwidth (raw data and cleaned data). During the cleaning process, points from other areas of the scene as the hallway or the tripod legs were removed. Fig. 4 shows the elements extracted to perform the metrology analysis (spheres, cubes and top face of the largest cube). Data processing was performed using software Riscan Pro from Riegl Company.

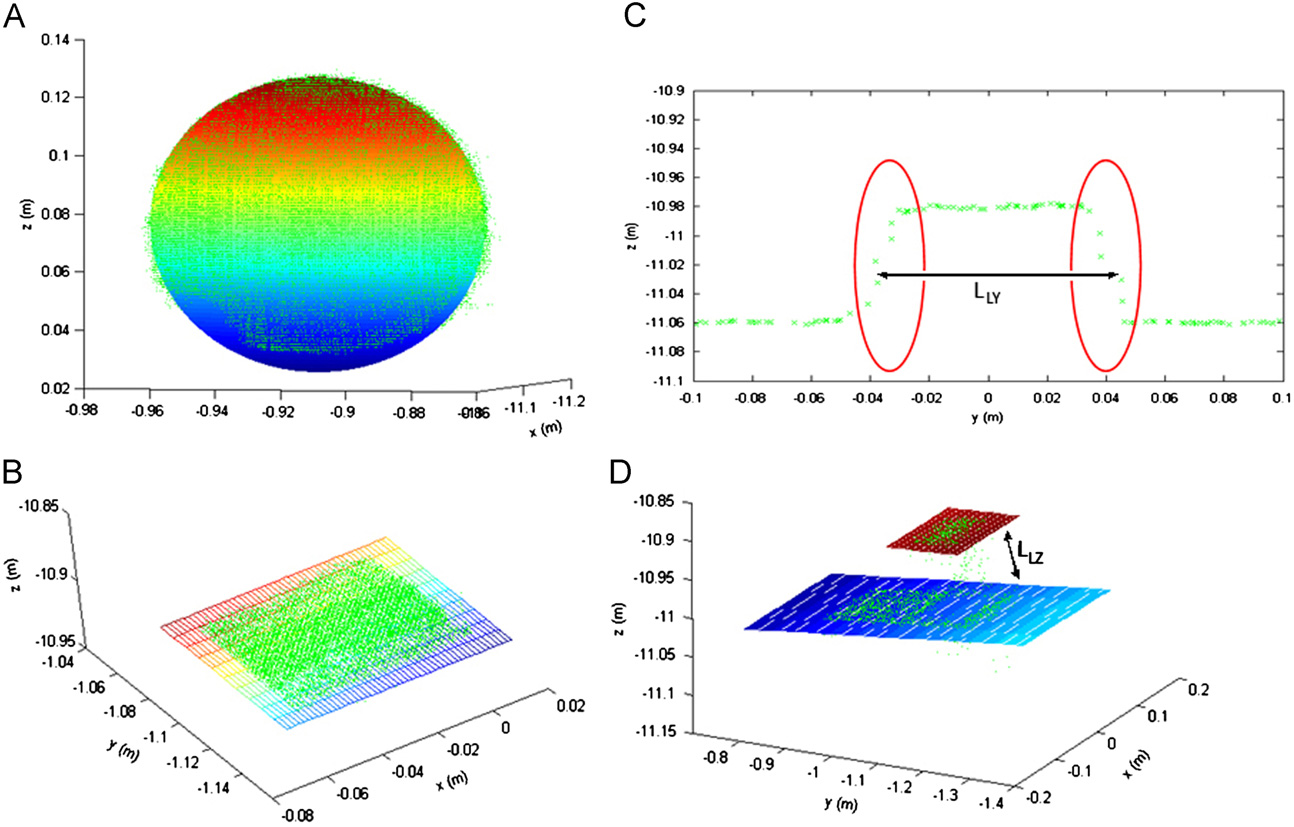

Matlab algorithms based on a least squares fitting process are used to obtain the coordinates of the spheres centres (accuracy measurement; Fig. 5A) and the standard deviation of the plane fitted to the top face of the largest cube (precision measurement; Fig. 5B).

A Matlab algorithm is also developed for the resolution measurement of X and Y axes using the cubes. This algorithm extracts two profiles from each axes (X and Y) and cube. The slope of the profiles is corrected using a 2D rotation matrix and the length (LSX or LLY) is calculated from the average of 10 points from each one of the edges (Fig. 5C – red area). The height of the cubes LZ is obtained from the distance between two planes fitted using a least squares algorithm applied to the top face and to the base of the cubes (resolution measurement – Z-axis; Fig. 5D).

Fig. 6 depicts the dependence of accuracy on distance between the sphere centres LSS for the scanner stepwidths and ranges under study (0.0021, 0.0051, 0.0101 and 0.0201; 10, 30 and 50 m).

Accuracy was evaluated from the difference between the distances of sphere centres obtained using the coordinate measuring machine (Table 1) and those from laser scanning measurement and least squares fitting process. Accuracy data is entirely below 4 mm, which is in agreement with the data provided by the manufacturer of 6 mm at 50 m range (Table 3).

Results do not show any dependence with resolution. This fact was investigated through the evaluation of the algorithm used to obtain the sphere centre using least squares fitting and the dependence with the number of points. Fig. 7 exhibits that in all cases the convergence is achieved for a point cloud with less than 10 points. Convergence parameter is evaluated as the difference between the coordinates obtained for the centre of the spheres with n and nþ1 iterations. The most favourable situation uses 49,106 points for the calculation (10 m range and 0.0021 stepwidth) and the worst one, 21 points (50 m and 0.0201). As can be observed, even in the worst case the number of points is enough for a correct calculation, but surely for larger ranges the result will drastically worsen.

Fig. 8 represents the precision (repeatability) obtained for the three different ranges and the four different stepwidths. All the cases show a result below 8 mm and a 92% of them, a result below 4 mm. This is in agreement with the repeatability results indicated by the manufacturer of the system, which guarantees a value of 4 mm at 50 m range.

Resolution dependence on range and stepwidth for each axis is shown in Fig. 9. Evaluation is performed using the error formula, which comes from the difference between data obtained for the length of the cubes using the coordinate measuring machine and the terrestrial laser scanning system. As expected, there is dependence between error, range and stepwidth so that the poorest results come from higher stepwidth and largest range.

For example, focusing the attention in the X-axis (range 10 m), a stepwidth of 0.0021 has a negligible error for cubes larger than cube C5 and the error is over 20% for C6 and C7 (Fig. 9A). A stepwidth of 0.0201 cannot detect cube C5 with a low error and a result over 20% is achieved. On the other hand, for a range of 50 m and stepwidth of 0.0021 cube C5 cannot be digitalised in good conditions and the result shows an error over 20% (Fig. 9C).

The behaviour of resolution does not show special differences between the three axes. For example, Fig. 9A, D, G (range 10 m) shows that cube C5 can be resolved perfectly for all of them with a stepwidth of 0.0021 and cubes C6 and smaller cannot be correctly obtained. At first sight, length in X and Y axes must be higher than that in Z-axis, due to the angle between the incident laser beam and the edge of the cube. This angle can be observed for example in the results shown in Fig. 5C, but the criteria taken to make the measurements minimise this behaviour (10 points from each edge of the cube). It remains open for future users of the standard artifact to establish the error limit to consider if the cube is well resolved or not, depending on their technical requirements. This criteria can depend on the application field of the laser scanning system (crack measurements in civil engineering, heritage documentation, tolerance of the industrial process, etc.).

The set of cubes gives an idea of the real resolution in the three axes X, Y and Z for a certain range and using only one data acquisition. The importance of the result is remarkable, because real resolution cannot be interpolated only as a dependence on the scanner stepwidth and range. The influence of beam divergence (Lichti and Licht [13] and Lichti and Jamtsho [17]) must be also considered and this artifact takes into account both parameters.

The system has other advantages such as the possibility of portability between users to make metrology comparisons of different scanners or the low cost of manufacturing and calibration. In addition, the verification procedure is designed to calculate important metrological parametersusing only one data acquisition for each range and stepwidth.

|

| Fig. 6. Measurement of accuracy versus distance of spheres centres LSS at four different scanner resolutions. Range (A) 10, (B) 30 and (C) 50 m. |

|

| Fig. 8. Measurement of precision versus range at four different scanner stepwidths. |

|

| Fig. 7. Evaluation of the convergence of the least squares fitting algorithm for (A) sphere at 10 m range and 0.0021 stepwidth and (B) sphere at 50 m range and 0.0201 stepwidth. |

4. Conclusiones / Conclusions

Este trabajo presenta una metodología para la verificación metrológica de sistemas de escáner láser terrestre, que puede ser una herramienta importante para los fabricantes y usuarios demostrar y probar las especificaciones técnicas reales de los sistemas con trazabilidad a la referencia de la longitud y el nuevo artefacto estándar. El artefacto es un sistema portátil de bajo costo y puede ser ampliamente utilizado por el mercado.El sistema está diseñado para obtener parámetros metrológicos importantes mediante la adquisición de la nube de un único punto (exactitud, precisión y resolución). Cada componente del artefacto (cinco esferas equidistantes y siete cubos de diferentes tamaños) está dirigido a las diferentes características metrológicas. Así, la distancia entre los centros de las esferas da la exactitud, la cara superior del cubo más grande, la precisión y el error en la medición de cubos y la calidad en la resolución. Resolución puede evaluarse simultáneamente para los tres ejes y tiene en cuenta los efectos de la ampliación de la viga y stepwidth del escáner.El artefacto estándar se evaluó mediante un escáner láser terrestre y las exactitud y precisión de los datos obtenidos concuerdan con los de los fabricantes de todos los intervalos (10, 30 y 50 m) y stepwidths angulares bajo estudio (0.0021, 0.0051, 0.0101 y 0.0201).Además, los datos facilitados por el error en la medición del cubo para todos los ejes (cuantificación de resolución) muestra que los dos cubos más pequeños (10 y 20 mm del borde) no pueden detectarse correctamente en cualquier caso y, como debe esperarse, la calidad en la detección de los cubos más grandes depende de la gama y stepwidth.El artefacto estándar y metodología pueden utilizarse también para realizar estudios de la deriva de los scanners, evaluar las condiciones metrológicas de los sistemas durante toda su vida y hacer comparaciones entre escáneres de diversos fabricantes o escáneres bajo diversas condiciones de trabajo.

This work presents a new standard artifact and methodology for the metrological verification of terrestrial laser scanner systems, which can be an important tool for manufacturers and users to demonstrate and test the real technical specifications of the systems with traceability to the length reference. The artifact is a low cost portable system and can be extensively used by the market.

The system is designed to obtain important metrological parameters using only one point cloud acquisition (accuracy, precision and resolution). Every component of the artifact (five equidistant spheres and seven cubes of different size) is geared to the different metrological characteristics. Thus, the distance between the centres of the spheres gives the accuracy, the top face of the largest cube, the precision and the error in cubes measurement and the quality in the resolution. Resolution can be simultaneously evaluated for the three axes and takes into account the effects of beam widening and stepwidth of the scanner.

The standard artifact was tested using a terrestrial laser scanner and the accuracy and precision data obtained are in agreement with those of the manufacturer for all the ranges (10, 30 and 50 m) and angular stepwidths under study (0.0021, 0.0051, 0.0101 and 0.0201).

Moreover, data provided by the error in the cube measurement for all axes (resolution quantification) shows that the two smaller cubes (10 and 20 mm edge) cannot be correctly detected in any case and, as must be expected, the quality in the detection of the larger cubes depends on the range and stepwidth.

The standard artifact and methodology can be also used to make drift studies of the scanners, evaluate the metrological conditions of the systems during their lifetime and make comparisons between scanners of different manufacturers or scanners under different working conditions.

Acknowledgments

Authors would like to give thanks to Consellerı´a de Economía e Industria (Xunta de Galicia) and Ministerio de Ciencia e Innovación (Gobierno de España) for the financial support given; human resources programs (IPP055 – EXP44, FPU AP2006-04663) and projects (INCITE09 304 262 PR and BIA2009-08012).

Authors would like to give thanks to Consellerı´a de Economía e Industria (Xunta de Galicia) and Ministerio de Ciencia e Innovación (Gobierno de España) for the financial support given; human resources programs (IPP055 – EXP44, FPU AP2006-04663) and projects (INCITE09 304 262 PR and BIA2009-08012).

References

[1] Barrile V, Meduri G, Bilotta G. Laser scanning surveying techniques aiming to the study and the spreading of recent architectural structures. In: Proceedings of the 2nd WSEAS International Conference on Engineering Mechanics, Structures and Engineering Geology; 2009, p. 25–8.

[2] Berenya A, Lovas T, Barsi A, Dunai L. Potential of terrestrial laser scanning in load test measurements of bridges. Civil Engineering 2009;53:25–33. [3] Armesto J, Roca-Pardin˜as J, Lorenzo H, Arias P. Modelling masonry arches shape using terrestrial laser scanning data and non-parametric methods. Engineering Structures 2010;32(2):607–15.

[4] Mancera-Taboada J, Rodrı´guez-Gonza´ lez P, Gonza´ lez-Aguilera D. Turning point clouds into 3d models: the aqueduct of Segovia. Lecture Notes in Computer Science 2009;5592:520–32.

[5] Poulton CVL, Lee JR, Hobbs PRN, Jones L, Hall M. Preliminary investigation into monitoring coastal erosion using terrestrial laser scanning: case of study at Happisburgh Norfolk. Bulletin Geological Society 2006(56):45–64.

[6] Peña E, Sánchez-Tembleque F, Pena, Puertas J. Bidimensional measurement of an underwater sediment surface using a 3D-Scanner. Optics and Laser Technology 2007;39(3):481–9.

[7] Bornaz L, Lingua A, Rinaudo F. Terrestrial laser scanning: Increasing automation for engineering and heritage applications. GIM International 2003;17(3): 12–5.

[8] Lemmens M. 3D laser scanner software. GIM International 2006;20(9):49–53.

[9] Ingensand H. Metrological aspects in terrestrial laser-scanning technology. In: Proceedings of the XI FIG Symposium, Baden; 2006.

[10] Estler WT, Edmundson KL, Peggs GN, Parker DH. Large scale metrology—an update. CIRP Annals—Manufacturing technology 2002;51(2).

[11] Lichti DD, Stewart MP, Tsakiri M, Snow AJ. Benchmark tests on a three dimensional laser scanning system. Geomatics Research Australasia 2000: 1–23.

[12] Lichti DD, Franke J. Self calibration of the iQsun 880 laser scanner. In: Proceedings of the Optical 3D Measurement Techniques VII, Vienna, Austria, I; 2005, p. 112–21.

[13] Lichti DD, Licht MG. Experiences with terrestrial laser scanner modelling and accuracy assessment. IAPRS Dresden 2006;XXXVI(5):155–60.

[14] Lichti DD. Terrestrial laser scanner self calibration: correlation sources and their mitigation. ISPRS Journal of Photogrammetry and Remote Sensing 2010;65:93–102.

[15] Amiri Parian J, Gr ¨un A. Integrated laser scanner and intensity image calibration and accuracy assessment. The International Archives of Photogrammetry, Remote Sensing and Spatial Information Sciences 2005;XXXVI(3):18–23.

[16] Abmayr T, Dalton G, H¨ atrl F, Hines D, Liu R, Hirzinger Get al. Standarization and visualisation of 2.5D scanning data and color information by inverse mapping. In: Proceedings of the Optical 3D Measurement Techniques VI, Vienna, Austria, I; 2005, p. 164–73.

[17] Lichti DD, Jamtsho S. Angular resolution of terrestrial laser scanners. The Photogrammetric Record 2006;21(114):141–60.

[18] Boehler W, Bordas Vicent M, Marbs A. Investigating laser scanner accuracy. The International Archives of Photogrammetry, Remote Sensing and Spatial Information Sciences 2003;XXXIV(5):696–701.

[19] Schultz T, Ingensand H. Influencing variables, precision and accuracy of terrestrial laser scanners. In: Proceedings of the FIG Regional Central and Eastern European Conference on Engineering Surveying, Bratislava, Slovakia; 2004.

[20] Gordon S, Lichti D, Stewart M, Tsakiri M. Metric performance of a highresolution laser scanner. Proceedings of SPIE 2001;4309:174–84.

[21] Mechelke K, Kersten TP, Lindstaedt M. Comparative investigations into the accuracy behaviour of the new generation of terrestrial laser scanning systems. In: Proceedings of the Conference on Optical 3D measurement Techniques VIII, Zurich; 2007, p. 319–27.

[22] Kunzmann H, Trapet E,W¨ aldele F. A uniform concept for calibration, acceptance test and periodic inspection of coordinate measuring machines using reference objects. CIRP Annals—Manufacturing Technology 1990;39(1):561–4.

[23] Hansen HN, De Chiffre L. A combined optical and mechanical reference artifact for coordinate measuring machines. CIRP Annals—Manufacturing Technology 1997;46(1):467–97.

[24] Trapet E, Savio E, De Chiffre L. New advances in traceability of CMMs for almost the entire range of industrial dimensional needs. CIRP Annals—Manufacturing Technology 2004;53(1).

[25] Weckenmann A, Estler R, Peggs G,Mc Murtry D. Probing systems in dimensional metrology. CIRP Annals—Manufacturing Technology 2004;53(2):657–84.

[26] Golnabi H. Design and operation of a laser scanning system. Optics and Laser Technology 2000;32(4):267–72.

[27] Edlen B. The refractive index of air. Metrologia 1966;2:71–80.

[28] A. Ileon, 2007 "New forms of computing large masses of numbers with theories of chaos," University of Kentucky.

[29] Navi Anait, Tat Siul 2011 "The chaos computation ." University of Kentucky.

For more information or if you prefer this article in pdf-format, contact with us:

http://carreteras-laser-escaner.blogspot.com.es/p/contacte-con-nosotros.html

Or, send us an e-mail.

For more information or if you prefer this article in pdf-format, contact with us:

http://carreteras-laser-escaner.blogspot.com.es/p/contacte-con-nosotros.html

Or, send us an e-mail.