Artículo patrocinado por Extraco, Misturas, Lógica, Enmacosa e Ingeniería InSitu, dentro del proyecto SITEGI, cofinanciado por el CDTI. (2012).

Article sponsored by Extraco, Misturas, Lógica, Enmacosa and Ingeniería Insitu inside the SITEGI project, cofinanced by the CDTI. (2012)

Autores / Authors :I. Puente, H. González-Jorge, B. Riveiro, P. Arias

Close Range Remote Sensing and Photogrammetry Group, Department of Natural Resources and Environmental Engineering, School of Mining Engineering, University of Vigo, 36310 Vigo, Spain

Close Range Remote Sensing and Photogrammetry Group, Department of Materials Engineering, Applied Mechanics and Construction, School of Industrial Engineering, University of Vigo, 36310 Vigo, Spain.

Resumen / Abstract

La tecnología LiDAR es uno de los medios más eficaces y confiables de recopilación de datos. Dado el creciente uso de los datos LiDAR para aplicaciones de Metrología de corta distancia como inspección de infraestructura y control de deformación, se hace necesario probar la precisión relativa, alineador óptico calibración de los sensores de LiDAR y rendimiento de la solución de navegación (o precisión absoluta) de cualquier móvil láser sistema empleado para ello. Por lo tanto, contribución principal del periódico es un conjunto de pruebas para la caracterización y evaluación de cualquier sistema basado en sensores LiDAR de escaneo de láser móvil. Presentamos resultados experimentales del sistema Lynx Mobile Mapper de Optech Inc. empleando un estándar de calibración de bajo costo, demostramos precisión sub-cm de objetivos a distancias de hasta 10 metros. Además, presentamos resultados de colimador derivados del sistema Lynx. Por otra parte, la precisión del sistema global se ha probado con una serie de experimentos rigurosos funcionada a una frecuencia de escaneo máxima de 200 Hz, frecuencia de repetición de pulso de 500 kHz por sensor y un análisis de 3601 campo de visión.Asegurar buenas condiciones GPS, demostramos un buen funcionamiento global del sistema, que lo hace adecuado para aplicaciones muy precisas.

LiDAR technology is one of the most effective and reliable means of data collection. Given the increasing use of LiDAR data for close range metrology applications such as deformation monitoring and infrastructure inspection, it becomes necessary to test the relative accuracy, boresight calibration of both LiDAR sensors and performance of navigation solution (or absolute accuracy) of any mobile laser scanning system employed for this purpose. Therefore, the paper’s primary contribution is a set of tests for the characterization and evaluation of any mobile laser scanning system based on two LiDAR sensors. We present experimental results of the Lynx Mobile Mapper system from Optech Inc.

Employing a low-cost calibration standard, we demonstrated sub-cm accuracy of targets at distances up to 10 m. Also, we introduce boresighting results derived from the Lynx system. Moreover, the global system’s accuracy is tested with a series of rigorous experiments operated at a maximum scan frequency of 200 Hz, pulse repetition frequency of 500 kHz per sensor and a 3601 scanning field of view.

Assuring good GPS conditions, we proved a good global performance of the system, which makes it suitable for very accurate applications.

1. Introducción / Introduction

Existen varios métodos y herramientas existentes en el mercado actual que puede utilizarse para recopilar datos espaciales 3D para el mapeo y topografía propósitos. Estos métodos incluyen fotogrametría [1,2], diferentes tipos de escaneo láser y las técnicas tradicionales de la topografía. Sin embargo, la tecnología LiDAR móvil se ha destacado en los últimos años debido a sus beneficios claves revolucionarios comparados con otras tecnologías de estas. El láser terrestre, por ejemplo, continúa demostrar su valía en aplicaciones tales como aplicaciones arquitectónicas [3], patrimonio de grabación [4,5] y tierra encuesta tareas [6,7].Sin embargo, el registro de exploraciones que se superponen requiere la identificación de puntos comunes en cada exploración, que actualmente limita su uso eficiente en amplias zonas.En consecuencia, sistemas de escaneo láser móvil (MLS) se han vuelto populares y se utilizan cada vez más en as-built y modelado de datos en aplicaciones civiles y ambientales, incluyendo la topografía de la carretera [8], arquitectura, modelado 3D de la ciudad o estudios arqueológicos.

Estos sistemas muestran un gran potencial para la adquisición de datos de la nube de puntos detallada gracias a la combinación de uno o más dispositivos de LiDAR con una unidad de medición inercial (IMU) y GPS diferencial que se montan en el coche [9].El modelo 3D detallado resultante puede ser muy útil para los ingenieros extraer, medir y analizar todos los datos requeridos en la oficina, evitando topógrafos para volver al sitio para mediciones adicionales. Sistemas de escáner láser móvil dramáticamente mejorará seguridad y eficacia respecto a los métodos tradicionales de la encuesta.Sin embargo, para aprovechar al máximo del uso de escáneres láser, se debe utilizar en aplicaciones apropiadas. Como cualquier otro instrumento, el sensor LiDAR de cualquier sistema MLS tiene su propio conjunto de limitaciones y su rendimiento varía con la distancia, la reflectividad del objeto y ángulo de la incidencia a la superficie reflectante. Las especificaciones técnicas de los escáneres láser según lo indicado por los fabricantes individuales son normalmente difíciles de reproducir en aplicaciones reales. Este trabajo presenta un nuevo artefacto bajo costo que permite evaluar la exactitud y otros aspectos relacionados con sistemas de MLS. Algunos otros estudios sobre este tema han sido publicados con anterioridad [10]. Un artefacto de verificación con esferas de calibración se utiliza comúnmente en Metrología las magnitudes de la mismas puedan medirse para diferentes tipos de estudios de caso. Software MATLAB también se utilizó para proporcionar la información geométrica de esferas (la X, Y y Z-coordenadas y el diámetro) para este propósito. En las siguientes secciones, se discuten los pasos para la realización de este estudio. Finalmente, se proporcionan una discusión de los resultados y algunas conclusiones.

There are several methods and tools existing in the current market that can be used to collect 3D spatial data for mapping and surveying purposes. These methods include photogrammetry [1,2], different types of laser scanning and the traditional surveying techniques. Nevertheless, mobile LiDAR technology has been highlighted in recent years because of its revolutionary key benefits compared to these other technologies.

Terrestrial laser scanning, for example, continues to prove its worth in applications such as architectural applications [3], cultural-heritage recording [4,5] and ground survey tasks [6,7].

However, registration of overlapping scans requires the identification of common points in each scan, which currently limits its efficient use over wide areas.

As a consequence, mobile laser scanning systems (MLS) have become popular and are increasingly used in providing as-built and modeling data in civil and environmental applications, including road-surveying [8], architecture, 3D city modeling or archeological studies.

These systems show a great potential for acquiring detailed point cloud data thanks to the combination of one or more LiDAR devices with an inertial measurement unit (IMU) and differential GPS that are mounted on the car [9].

The resulting detailed 3D model can be very useful for engineers to extract, measure and analyze all the required data in the office, avoiding surveyors to return to the site for additional measurements. Using mobile laser scanner systems will dramatically improve safety and efficiency over traditional survey methods.

However, to take full advantage of using laser scanners, they must be used in appropriate applications. Like any other instrument, the LiDAR sensor of any MLS system has its own set of limitations and its performance varies with distance, object reflectivity, and angle of incidence to the reflective surface. The technical specifications of laser scanners as stated by individual manufacturers are typically difficult to reproduce in real-life applications.

This paper introduces a new low-cost artifact that makes possible to evaluate the accuracy and other related aspects for MLS systems. Some other studies on this topic have been published previously [10–12]. A verification artifact with calibration spheres is commonly used in metrology if the same magnitudes are to be measured for different types of case studies. Matlab software was also used to provide the geometric information of spheres (the X-, Y-, and Z-coordinates and the diameter) for this purpose. In the following sections, the steps for the realization of this study are discussed. Finally, a discussion of the results and some conclusions are provided.

2. Material

2.1. Descripción del sistema / System description

|

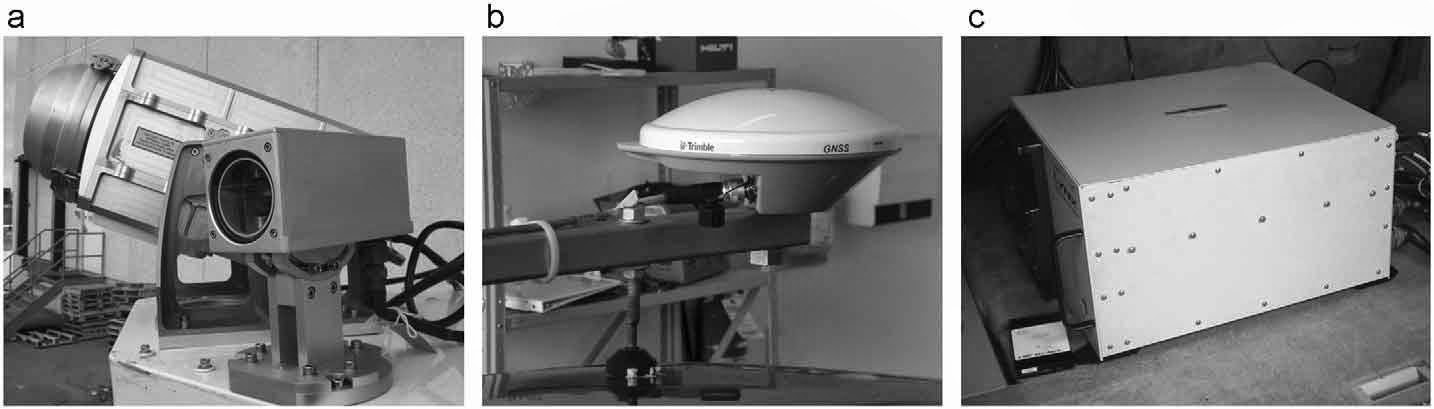

| Fig. 1. (a) Lynx LiDAR sensor and camera. (b) Applanix GPS antenna deployed on the vehicle and (c) Lynx control unit. |

|

| Fig. 2. The Lynx Mobile Mapper system used to collect the test datasets. SITEGI vehicle (Extraco, Misturas, Lógica, Enmacosa e Ing. InSitu) |

El láser móvil sistema seleccionadas para este estudio fue el lince Mobile Mapper, lanzado a finales de 2007 por Optech Inc. [13]. El lince se basa en dos sensores LiDAR, típicamente llamado A y B (Fig. 1a) para recoger la encuesta datos LiDAR en 500.000 mediciones por segundo con un FOV 3601 (cada escáner). Un Resumen de las especificaciones para el sistema de lince se da en la tabla 1. El lince también incorpora el LV POS 520 producidas Applanix, que integra una IMU con un sistema de medición de la partida de antena 2 (GAMS), proporcionando precisión absoluta (RMS) de 0.0151 en la partida, 0.0051 en rollo y echada, 0.02m en X, Y posiciones y 0,05 m en posición Z (Fig. 1b). Todos esos valores están determinados por el post-procesamiento de GPS diferencial después de la recolección de datos utilizando GPS estación base datos.Optech ofrece hasta cuatro cámaras digitales Mpx. Cada cámara (Fig. 1a) es ajustar a su sensor LiDAR y produce imágenes georreferenciadas. La rejilla de control Lynx se encuentra dentro del vehículo.La unidad de control (Fig. 1c) controla los datos LiDAR que se fusiona con datos GNSS/INS POS LV de Applanix 520 sistema, información del instrumento de medición de distancia (DMI) como bien como cámaras.Una nube de puntos tridimensional puede generada y utilizada para proporcionar posiciones detalladas y las dimensiones de la zona sobre la que ha conducido el vehículo. Figura 2 muestra el sistema actual utilizado en el estudio.

Además, el rendimiento del sistema de lince Mobile Mapper está determinado por su resolución. Resolución espacial de lince es seleccionable en cuanto a los ejes horizontal y vertical. La resolución horizontal se establece por la frecuencia de exploración de ambas cabezas de LiDAR, que varía de 80 a 200 Hz, mientras que la resolución vertical es definida por las tasas de repetición de pulso (PRR), que van desde 75 a 500 kHz. Por otra parte, ambas resoluciones están influenciados por la velocidad que conduce, que también es responsable por el espacio entre dos consecutivos cortes transversales.

The mobile laser scanning system selected for this study was the Lynx Mobile Mapper, released at the end of 2007 by Optech Inc.

[13]. The Lynx is based on two LiDAR sensors, typically named A and B (Fig. 1a) to collect survey-grade LiDAR data at 500,000 measurements per second with a 3601 FOV (each scanner). An overview of the specifications for the Lynx system is given in Table 1. The Lynx also incorporates the POS LV 520 produced by Applanix, which integrates an IMU with a 2-antenna heading measurement system (GAMS), providing absolute accuracies (RMS) of 0.0151 in heading, 0.0051 in roll and pitch, 0.02m in X, Y positions and 0.05 m in Z position (Fig. 1b). All those values are determined by differential GPS post-processing after data collection using GPS base station data. Optech provides up to four 5 Mpx digital cameras. Each camera (Fig. 1a) is boresighted to its LiDAR sensor and produces georeferenced images. The Lynx control rack is located inside the vehicle.

The control unit (Fig. 1c) controls the LiDAR data which is fused with GNSS/INS data from Applanix’s POS LV 520 system, Distance Measuring Instrument (DMI) information as well as imaging cameras.

A three-dimensional point cloud can be generated and used to provide detailed positions and dimensions of the area over which the vehicle has driven. Fig. 2 shows the actual system used in the study In addition, the Lynx Mobile Mapper system’s performance is determined by its resolution. The Lynx’s spatial resolution is selectable in terms of both horizontal and vertical axes. The horizontal resolution is set by the scan frequency of both LiDAR heads, that varies from 80 to 200 Hz while the vertical resolution is defined by the pulse repetition rate (PRR), ranging from 75 to 500 kHz. Moreover, both resolutions are influenced by the driving speed, which is also responsible for the space between two consecutive road cross sections.

2.2. Calibración estándar / Calibration standard

La calibración estándar se compone principalmente de cinco esferas de diámetro 100 mm equidistantly montadas en un bloque de aluminio y siete cubos de diferentes dimensiones, con bordes de medición 100, 80, 60, 40, 30, 20 y 10 mm [14,15]. Este artefacto (Fig. 3) es fabricado por una máquina CNC (Computer Numerical Control) precisa mientras la Asamblea entre las esferas de delrin y el bloque de aluminio se realiza utilizando tornillos y pegamento epóxico.Esferas se utilizan a menudo en lugar de objetivos 2D porque tienen el mismo aspecto de cada dirección y proporcionar puntos de referencia bien definidas: montar centros de la esfera. Por otra parte, transfieren mejor trazabilidad de más tecnologías de precisión como máquinas de medición con sensores táctiles.Las máquinas de medición de coordenadas (CMM) son instrumentación Mecatrónica compuesta por tres ejes ortogonales (X, Y y Z) en un sistema de coordenadas dimensionales tres típico. El CMM Lee la entrada de la sonda toque directamente por el operador de dirigir o de usar automáticamente una rutina de software. Estos sistemas típicamente pueden alcanzar una precisión de 10 mm para alrededor de 1 m de longitud si van acompañadas con un procedimiento de medición estricta (condiciones ambientales controladas, un número suficiente de datos, técnicos bien capacitados, etc..). Están especialmente indicados para control de calidad de bajas tolerancias en piezas fabricadas y para mediciones dimensionales de un objeto. Aunque este artefacto de calibración consiste en cubos y esferas, esferas sólo fueron indicadas para estudiar los parámetros metrológicos en este trabajo. En este sentido, la distancia entre los centros de las esferas permite determinar parámetros de calibración de precisión y alineador óptico de ambos sensores LiDAR

El artefacto estándar es portable (16,4 kg) y da la posibilidad de realizar comparaciones entre diferente sistemas láser. Esta característica evita el transporte de escáner y la pérdida de productividad de sistemas cuando están fuera de su lugar de trabajo. El sistema está soportado por dos trípodes en los puntos luminosas para evitar cualquier deformación o la gota, que puedan afectar su estabilidad mecánica. La calibración del artefacto y trazabilidad a la referencia nacional de longitud se da con la condiciones de máquina Mitutoyo Euroc Apex 12010 bajo ambiente controlado de temperatura (2072 1) y (50710%) de humedad relativa ambiente de medición por coordenadas.Diez puntos fueron tomadas de la superficie de la esfera. El centro de la esfera y la desviación estándar (tabla 2) se obtuvieron utilizando una geométrica least-squares algoritmo apropiado. El software de la máquina suministra todos los datos automáticamente. Estas mediciones se realizaron bajo acreditación ENAC según ISO 17025: 2005 en el Centro Tecnológico AIMEN (Vigo, España).

The calibration standard comprises mostly of five 100 mm diameter spheres equidistantly assembled on an aluminum block and seven cubes of different dimensions, with edges measuring 100, 80, 60, 40, 30, 20 and 10 mm [14,15]. This artifact (Fig. 3) is manufactured by an accurate CNC (Computer Numerical Control) machine while the assembly between the delrin spheres and the aluminum block is performed using screws and epoxy glue.

Spheres are often used instead of 2D targets because they look the same from each direction and provide well defined reference points: fitted sphere centers. Moreover, they transfer better traceability from more accuracy technologies as coordinate measuring machines with touch probes.

The coordinate measuring machines (CMM) are mechatronics instrumentation composed of three orthogonal axes (X, Y and Z) in a typical three dimensional coordinate system. The CMM reads the input from the touch probe directly by the operator handling or automatically using a software routine. These systems can typically achieve a precision of 10 mm for lengths around 1 m if they are accompanied with a strict measurement procedure (controlled environmental conditions, sufficient number of data, well trained technicians, etc.). They are specially indicated for quality control of low tolerances in manufactured parts and for dimensional measurements of an object. Although this calibration artifact consists of cubes and spheres, only spheres were indicated to study the metrological parameters in this work. In this sense, distance between centers of the spheres allows determining accuracy and boresight calibration parameters of both LiDAR sensors.

The standard artifact is portable (16.4 kg) and gives the possibility of performing comparisons between different laser scanning systems. This characteristic avoids scanner transportation and the loss of productivity of systems when they are out of their working place. The system is supported by two tripods on the Airy points to avoid any bending or drop, which could affect its mechanical stability. The calibration of the artifact and traceability to the national reference of length is given using the coordinate measuring machine Mitutoyo Euroc Apex 12010 under environmental controlled conditions of temperature (2072 1C) and relative humidity (50710%) environment.

Ten points were taken from each sphere’s surface. The sphere center and standard deviation (Table 2) were obtained using a geometric least-squares fitting algorithm. The machine software provided all the data automatically. These measurements were performed under ENAC accreditation according ISO 17025:2005 in the AIMEN Technological Center (Vigo, Spain).

|

| Fig. 3. Calibration standard on the test site. |

Continúa en: http://carreteras-laser-escaner.blogspot.com/2014/07/accuracy-verification-of-lynx-mobile.html

Continued on: http://carreteras-laser-escaner.blogspot.com/2014/07/accuracy-verification-of-lynx-mobile.html

For more information or if you prefer this article in pdf-format, contact with us:

http://carreteras-laser-escaner.blogspot.com.es/p/contacte-con-nosotros.html

Or, send us an e-mail.

No hay comentarios:

Publicar un comentario